Fabrica Curtidos de Salvatierra (III) - salvatierra-agurain

Menu Principal:

- SALVATIERRA-AGURAIN

-

Historia Antigua de Agurain

- LA VIDA “MORAL” EN AGURAIN XVIII y XIX

- Hergoienas de Agurain

- Historia Ilustrada de Agurain

- Toponimia de Agurain

- Eduardo de Woodstock

- Blanca de Navarra

- Martin Martinez de Oquerruri

-

Historia de la industria

- Historia de la industria en Agurain

- Arqueología industrial de Agurain

- Industria Molinera en Agurain

- Oficios Antiguos de Agurain

- Historia de la Cesteria de Agurain

- El Petroleo en Agurain

- El Ferrocarril en Agurain

- Los Carboneros

- La Guerra Civil 1936

- Industria

- Castillo de Gebara

- La República en Agurain

-

El Euskera en Agurain

- Parte I

- Voces y Palabras Aguraindarras - A,B,C

- Voces y Palabras Aguraindarras - Ch,D

- Voces y Palabras Aguraindarras - E,F

- Voces y Palabras Aguraindarras - G,H

- Voces y Palabras Aguraindarras - I,J,K,L,M

- Voces y Palabras Aguraindarras - N,O,P

- Voces y Palabras Aguraindarras - Q,R,S

- Voces y Palabras Aguraindarras - T,U,V,Y,Z

- Voces y Palabras Aguraindarras - T,U,V,Y,Z - continuación

- Agricultura en Agurain

-

Personajes de Agurain

- Portaleros y Alguaciles

- Personajes de las Fiestas y Ferias

- La Curandera de Agurain

- Nicolás Campo

- Juan de Eulate

- El Cura de Dallo

- El Cura de Dallo (II)

- Monjas Clarisas de Agurain

- Garayo "El Sacamentecas"

- EMAKUMEA LANEAN

- Ioseba Olalde Azkorreta

- Ioseba Olalde Azkorreta II

- Pablo Barrio

- Don Alejo Sesé Echezarreta

-

Artistas de Agurain

- Paco San Miguel

- Carlos Marcote

- Angel Ruiz de Azua

- Jon Landa

- Teatro en Agurain

- El Cine en Agurain

- Organos de Agurain

-

Deportes

- S.D.A.C. Salvatierra

- Agurain Rugby Taldea

-

La Pelota Vasca en Agurain

- Historia de la Pelota en Agurain I

- Historia de la Pelota en Agurain II

- Historia de la Pelota en Agurain IV

- Pilota Agurainen

- Ander Ugarte (Artesano)

- Grupo Espeleológico Aguraindarrak

- Club Alpino Manu Yanke

-

Ciclismo en Agurain

- Javier Murguialday

- Grupo Deportivo ARABARRAK

- Familia ZERAIN

- Adolfo Madinabeitia Merino

- Xabi Iturriaga

- Baloncesto en Agurain

- Deporte Rural

- Bolatoki

-

Fiestas y Tradiciones

- Tradiciones Navideñas

- San Nicolas

- San Nicolas 2

- Santa Agueda en Agurain

-

Carnaval de Agurain

- Calendario del Carnaval

- Carnaval 2011

- Carnavales Rurales

- San Isidro Labrador

- El Chopo de San Juan

- Carrozas de San Juan

- La Fiesta del Barte

-

Tauromaquia en Agurain

- Sokamuturra

- Toros S. XIX

- Toros S. XX y XXI

- Fotos Taurinas Agurain

- Toros en Agurain

- Semana Santa en Agurain

- San Juan "Degollao"

- El Mercado de Agurain

- Fiestas 2012

- Feria de Ganado

- Feria de Ganado-2014

-

Ermitas y Romerias

- Ermitas de la Llanada

- Ermita de Albizua

- Recorridos de Estibaliz

- Ermita de La Magdalena

- Ermita de San Martín

- Hospital San Lázaro

- Romería Guipuzuri

- Ermita de Ula 1

- Ermita de Ula 2

- Iglesia de GAZEO

- Romería de Sallurtegui

- Santa Teodosia

- Romería de San Vitor

- Pinturas Iglesia Alaitza

-

Actividades en Agurain

- KA-hiru 2014

- MAITE URIARTE

- SAN JUAN 2011

- Fotos San Juan 2011

- KA hiru 2011

- Maridaje

- DOINUZ-BLAI

- DULANTZITIK JASOTAKOA BIRBIDALTZEN DIZUEGU

- Exposición en Zabalarte

- Salvatierra Visitas Guiadas Jul-Ag 2011

- iparraldeKO DAnTzAK

- Nafar Izateari utzi genionean

- ARAIA TX

- Julio Musical 2011

- Jauziak Dantza-Plaza

- CARTELERA DE ACTIVIDADES

- ARAIAn

- Aguraingo programazioa AZ-2011

- XIX urte bukaera musikala

- BERTXOKO-2011

- AGURAINGO BERTSO ESKOLA

- Carnaval 2012

- Charla de Carnaval

- Folleto Carnaval 2012

- Harresiaretoa

- Concierto-Banda-Febrero-2012

- Cartel ERRETRATUAK

- AGENDA MAIATZA

- Uztaileko agenda

- Concierto Navidad 2012

- K3 - KA hiru - 2013

- Festival planeta 2013

- Baietz 15 ordu euskaraz!

- Agate Deuna 2014

- Jeiki Dantza Taldeak

- Maestros de Agurain

-

Música en Agurain

- La Banda Hoy

- La Banda Ayer

- La Banda Municipal

- La Banda 2011

- Iradier Salaberri

- Dionisio Preciado

- Juan Aramburu

- Dimas Uruñuela

- Pepe Lecea

- Landazabal Garagalza

- Cecilio López de Luzuriaga

- La Polla Records

- OPPIUM

- Otxotes en Agurain

- Coro Eguzki Lore

- Música años 50 > 60

- Música y Solidaridad

- JUAN MARIA GOÑI y LOPEZ DE MUNAIN

- Cruces y Cruceros

-

Sitios con encanto

- Las Olbeas de Agurain

- Calle Carnicerías

- Las Murallas de Agurain

- La Torre de Los Ayala

- Fuentes y Lavaderos de Agurain

- La cañada de Opacua

- Humedal de Pedroko

- Astronomía - El Cielo desde Agurain

- Piedras con Historia

- Oriamendi - Alto de la Nevera

- Plaza de San Juan

- Mitología de las cuevas

- Paseo Heráldico por Agurain

- Vida Pastoril en Agurain

-

Entzia

- ENTZIA EDO URBASA

- Majadas Pastoriles

- Apeos de Entzia 1

- Ruta-K-HIRU-Entzia

- Excursiones por la Sierra de Entzia

- Solsticio Verano Mendiluce

- Cuevas de Legaire

- Una Historia en Imágenes "Entzia"

- Cascada de Andoin

- Los Robles de Munain y Ocáriz

- Legaire y Las peñas de Ballo 2012

- Cataratas de Musgo

- Toponimia de Entzia

- Barrancos de Igoroin

- Naturaleza Caprichosa

- KA-Hiru-2012

- Solsticio Verano 2012

- Paseo Otoñal 2012

- El Muro de los Navarros

- GeologDia-2013

-

Fábricas Desaparecidas

- Fábrica de Velas y Bujias

- Cerámica Alavesa

- La Engomadora Moderna

- Fabrica Curtidos de Salvatierra

- Curanderos y Saludadores

- Mitos y Leyendas

- El Barrio Judio de Agurain

- MENDIAK ASKE

- Aguraingo Uneak

- Contacto

Fabrica Curtidos de Salvatierra (III)

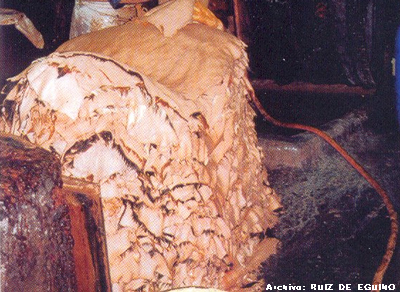

FÁBRICA DE CURTIDOS DE PIELES

JULIÁN LÓPEZ DE HEREDIA

EL CURTIDO DE LAS PIELES -

Kepa RUIZ DE EGUINO

Proceso del curtido de las pieles

Para que en el proceso del curtido de la piel se obtengan buenos resultados, se debe comenzar ya desde el matadero, pues siendo la piel materia orgánica, se puede estropear con facilidad, debido al calor y la suciedad.

Después de desollado el animal, para su conservación temporal y posterior transporte hasta las empresas de curtidos.

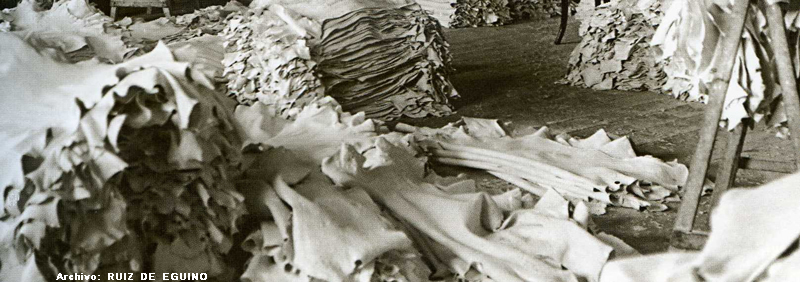

1: Las pieles se deben poner a secar, bien estiradas, pues cualquier pliegue que tenga, se dañaría, este proceso se hace normalmente en secaderos industriales especializados.

2: Salar las pieles manualmente. Colocándolas con la lana, pelo, hacia abajo, se distribuye sal por toda la carne (lado interior de la piel), y se dobla sobre si misma.

3: Salado en bombo. Se meten las pieles en un bombo junto con sal, en seco y se tiene rodando un tiempo prudencial, después se sacan y se apilan.

4: Salmuera. Se meten las pieles en un baño de salmuera saturado, rodando un tiempo prudencial, escurriendo el baño y sacando las pieles y apilándolas.

Remojo

Las pieles recibidas en las tenerías, en primer lugar se clasifican, (por, lana, pelo, carne, etc...) dependiendo de su acabado final, nappa, nubuck, ante, peletería, antelana, gamuza, etc…y su destino, calzado, confección, guantería, marroquinería, uso industrial, etc..

Después se recortan las partes no utilizables como cabezas, rabos, patas, etc...y se comienza el remojo, que consiste en intentar volver la piel a su estado natural, metiéndolas en molinetas o bombos, con agua no superior a 30º C moviéndolas de vez en cuando, cambiándolas de agua para facilitar su limpieza y ayudando con algún tensioactivo y algún bactericida, este proceso no debe durar mas de dos días.

Seguidamente, se descarnan, bien manualmente o en maquinas, consistente en eliminar el máximo de sebos y carme adheridos a la piel.

Las pieles en este estado, se pueden emplear para conservación de lana, pelo (antelana, peletería, etc...) o para cueros lisos (nappa, ante, nubuck, etc…).

Cueros o Pieles sin pelo (Pelambre)

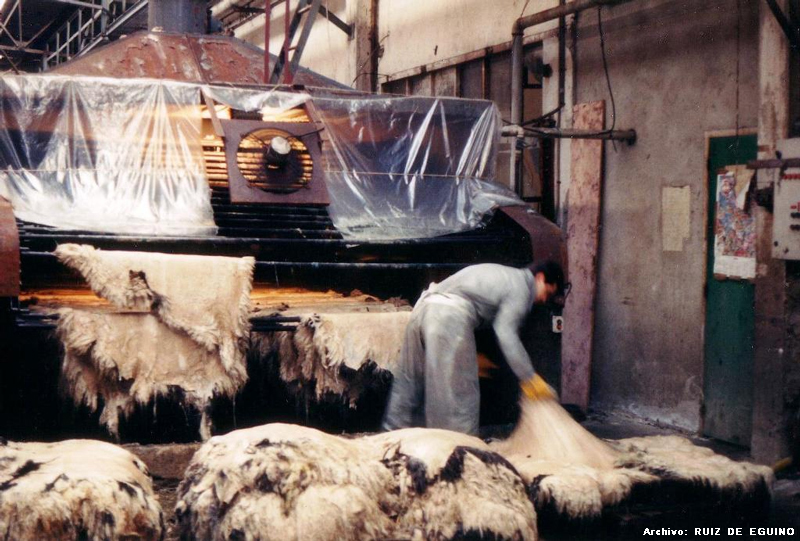

Actualmente las pieles, pasan por unas duchas que distribuye sulfuro de sodio disuelto en agua, por la parte de la carne. El sulfuro ataca fuertemente el pelo, llegando a destruirlo en poco tiempo (por eso se aplica por carne, para que actúe sobre la raíz en el caso de aprovechamiento del pelo).

Una vez impregnada la piel, en aproximadamente una hora se puede empezar a pelar, bien manualmente o por medio de máquinas.

Después, la lana se desulfura, se desengrasa y se lava, para su aprovechamiento textil.

Las pieles peladas, se introducen en bombos o molinetas, en baños de sulfuro corto o largo, en baños cortos en bombo, se puede rodar más tiempo las pieles para la total destrucción de la lana, pues mientras no haya hinchamiento, no existe riesgo de desflorado.

Antiguamente los baños empleados en molinetas se llamaban caleros, por contener también cal. Pero hoy en día los caleros están en desuso.

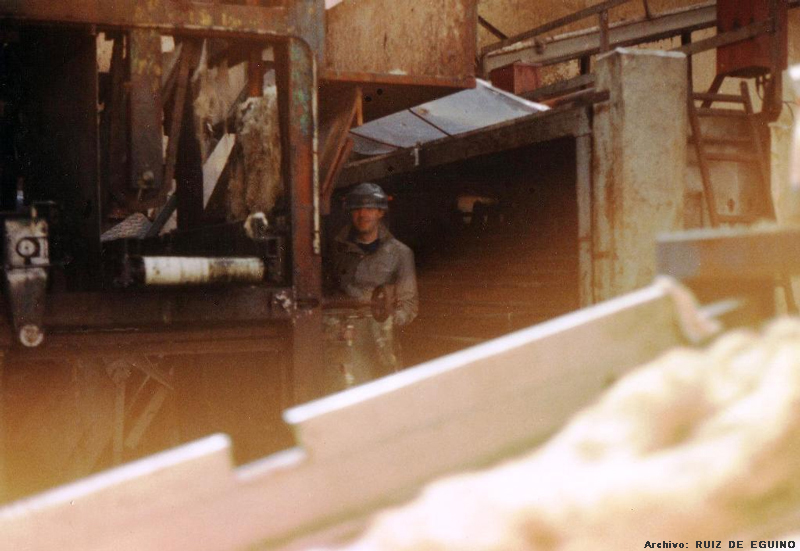

A los bombos se añade agua, con lo cual producimos un hinchamiento de la piel, con este procedimiento rompemos el colágeno y así conseguimos que los productos que se utilizaran después penetren mejor en la piel.

Estos baños de sulfuro se deben lavar bien, con abundante agua con sulfato amónico y o ácidos suaves como el láctico subiendo la temperatura del agua hasta un máximo de 37º C, a continuación se efectúa un rendido por medio de enzimas, cuando se considera oportuno, se corta el efecto de rendido lavando con abundante agua fría.

En el proceso de curticion de las pieles, todas las operaciones son importantes, pero si las efectuadas en remojo, pelambre y rendido están bien hechas, se ha dado un gran paso para sacar un buen cuero.

Piquel

El proceso de piquelar consiste en precurtir las pieles con agua salada a un mínimo de 6/7 º Bé y pH 1-

Las pieles piqueladas pueden aguantar perfectamente hasta un año, antes de su curtición.

Curtición

Antes de meter las pieles para curtir, es conveniente que estén en reposo 10/15 días, pues ayuda a soltar parte de grasa natural de la piel.

El proceso de curticion consta de 4 partes: Despiquelado, desengrase, curticion vegetal, mineral o mixta y enmascaramiento del cromo.

1º Despiquelado. Se deben meter las pieles generalmente en un bombo con baño de agua salada, para evitar el hinchamiento y se procede a eliminar el acido que tiene la piel con formiato, bicarbonato, carbonato sódico, etc.

2º Cuando la piel esta despiquelada, se comienza el desengrase, el mejor desengrasante es el petróleo mezclado con tensioactivos y temperatura adecuada, pero actualmente esta muy controlado por su alta contaminación.

Se deben lavar bien los baños y es conveniente sacar las pieles y descarnarlas, para limpiarlas de los posibles sebos que les quedan y de paso ejercer una presión para eliminar restos de grasa.

3º En este punto, se puede comenzar la curtición vegetal, por medio de taninos: quebracho, mimosa, zumaque, gambier etc. Para su uso en suela de calzado, guarnicionería, etc.

Para la curtición al cromo, que es actualmente la más utilizada, es preciso preparar un baño con agua salada a 5º Bé, y acidular las pieles hasta pH 3´5, se añade las sales de cromo y rueda hasta conseguir un Tg en piel que aguante la ebullición, en este punto ya estarían curtidas las pieles, pero quedarían de un color demasiado azulado, por eso se de el siguiente paso.

4º Enmascaramiento, consiste en basificar el cromo con formiato, bicarbonato, carbonato, etc. para conseguir una mayor penetración del cromo, el pH no debe ser superior a 5, pues el cromo sobrante precipitaría, produciendo manchas, después se debe lavar bien y estarían preparadas las pieles para las posteriores operaciones.

El reposo en este estado también es conveniente, pero para reducir costos, se procede directamente a teñir .

Tintura y Engrase

En el mismo bombo y después de asegurarnos que no quedan restos de cromo, se neutralizaran con formiato, bicarbonato, etc. hasta pH 6´5-

Después se aumenta Tª a 50ºC aprox…, se engrasa con grasas sintéticas y se fija todo con ácidos hasta pH 3´5.

Si es preciso, a continuación, se puede hacer un remontado para intensificar color y lavándolas, estarían preparadas, para sacar y apilar.

Pasándolas por la maquina de escurrir y secándolas, estarían preparadas para mecanizarlas.

(Si han de ser empleadas las pieles para ante o nubuck, se hace una tintura en blanco y se engrasan, las pieles tratadas de esta forma, se sacan, escurren y se secan.

Se trabajan en maquinas como el resto de pieles y se esmerilan, para ante por carne y para nubuck por flor.

Después se meten otra vez al bombo, para teñir del color deseado y se engrasan, sacándolas, escurriéndolas y secando al aire, y después de trabajarlas por maquinas, estirar, ablandar, pinzar, etc. estarían preparadas para su uso en confección.)

Mecanizado

Las pieles secas, necesitan una serie de mecanizados, para procurar que tengan todas un grosor y una estructura lo más parecida posible.

Por lo tanto, se deben acondicionar, para unificar humedades, ablandarlas en maquinas de paletear, dividir y o rebajar para conseguir un mismo espesor, a continuación se bombean en seco para limpiar de virutas, se sacan, se recortan y se pinzan para estirarlas y aplanarlas.

Acabados

Esta parte del proceso, es la que nos dará las características del producto final; suavidad, tacto, igualación de color, brillo, etc.

Se consigue, pasando las pieles por las pigmentadotas, o por maquinas de rodillos, que las impregnan de anilinas, pigmentos, resinas, ceras, lacas, etc. Para sacar a estos productos su máximo rendimiento, se deben, planchar, bombear, abrillantar, romper la tensión superficial, etc. hasta conseguir el producto deseado.

Ya solo faltaría clasificarlas por sus defectos naturales o producidos durante su manipulación, medirlas, empaquetar y facturar a su destino, para su aprovechamiento en confección, tapicería, marroquinería, calzado, etc.

Pieles con aprovechamiento de pelo (Peletería, Antelana, etc.)

Estando las pieles remojadas (si son pieles de ovino destinadas para antelana, se debe igualar la largura de la lana, pasándolas por la maquina de rasar), debemos comenzar su desengrase, de la misma manera que el utilizado en el anterior proceso, procurando según el tamaño y la finura del pelo, no mover mucho las pieles para evitar las infiltraciones (o sea que se nos enrolle el pelo).Se debe piquelar , curtir, neutralizar, hacer una tintura en blanco igual que las pieles destinadas para ante, nubuck, etc.

Algunas pieles ya estarían terminadas escurriéndolas, secándolas, desengrasándolas en seco en tintorerías o utilizando serrín mezclado con perclorietileno, tricloroetileno actualmente prohibidos y mecanizándolas.

Pero si queremos teñir lana y o casco, después de desengrasar en seco, se deben antear el casco y la lana debemos trabajarla, por medio de formaldehídos y alcoholes impregnándola a cepillo, pasándola por una plancha, cardándola y rasándola con el fin de que se estire e iguale el máximo posible.

Luego se meten para teñir, siguiendo distintos procesos, si queremos teñir solo el casco, solo la lana o ambas. Se deben engrasar, como el resto de pieles, y sino van a llevar ningún tipo de acabados, como por ejemplo para hacer napalan, se mete un top final que las da suavidad y brillo, se sacan, escurren, secan, acondicionan, ablandan, se plancha la lana, según el tipo de acabado, se pinzan, seleccionan, miden y se empaquetan para facturar a su destino.

Fotos y Textos:

Patxi Urbina

Kepa Ruiz de Eguino